聯係亚洲线精品一区二区三区八戒

電話:

021-66126658

021-66126659

盧總:

139-1700-9455

昆山電話:

0512-5759 1865

郵箱:

sy.lu@cy-water.com

地址:上海市普陀區曹楊路1700號辰金高尚領域T9幢308室

推薦 | 注射用水針劑生產車間的工藝設計

注射用水針劑是常用的急救藥品。隨著醫藥科學技術的不斷發展,注射用水針劑的品種和產量迅速增加,已成為目前臨床治療中應用最廣泛和最主要的劑型。注射用水針劑的高品質要求使其生產技術和管理、生產質量控製及藥品質量控製係統等顯得特別重要,其生產車間要求實施GMP。

藥品生產質量管理規範(GMP)是藥品生產企業管理生產和保證藥品質量的基本準則,是醫藥工業潔淨廠房設計的重要依據,采用GMP指導醫藥工業廠房設計有重要的意義。

生產車間的內部設計除了要考慮車間的大小、人、物流的合理安排,功能房間的合理布局、內部結構、生產流程等要求外,還要考慮到設備、管道、通風、公用工程的配套等。

1、工藝流程簡述

注射用水針劑的原輔料經稱量配料後,加入濃配罐,與注射用水充分攪拌,輔料活性炭將吸附脫去雜質與色素,藥液由衛生泵輸送,經鈦棒過濾器過濾進入稀配罐,再往稀配罐加入注射用水,將藥液稀釋至工藝所需濃度,由衛生泵輸送經鈦棒過濾器二次過濾送灌裝崗位。

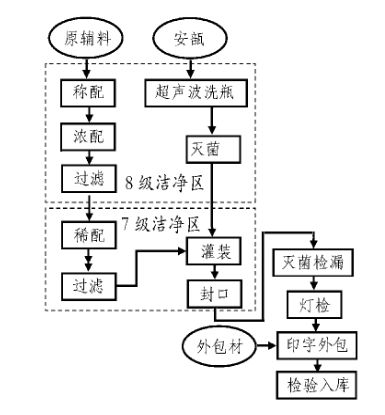

安瓿瓶經超聲波清洗、多針水汽交替清洗、熱層流滅菌、層流淨化,經多針灌裝稀配藥液後,拉絲封口,再經水浴式滅菌櫃滅菌、燈檢合格後外包入庫,其工藝流程框圖見圖1。

2、潔淨區控製

2.1、溫度和濕度

藥品生產質量管理規範6(1998修訂)指出:潔淨室(區)的溫度和濕度應與藥品生產工藝要求相適應。無特殊要求時,溫度應控製在18~26e,相對濕度控製在45%~65%。在實際設計中潔淨室(區)的溫度和濕度取決於以下三方麵:藥品的生產工藝要求,人體的舒適感覺和室外環境條件。首先應保證藥品的生產工藝要求,如固體製劑車間濕度控製在45%~60%,粉針控製在45%左右,否則藥品易吸濕而影響質量;特殊藥品例外,注射用水針劑對濕度無特殊要求,主要考慮人體舒適,南方控製稍高,北方則稍低。

圖1 工藝流程框圖

2.2、汙染物

2.2.1 人員淨化

實驗數據表明人是潔淨室(區)中最主要的汙染源,進入潔淨室(區)的人員必須淨化:脫去外出鞋、衣,清洗身體的裸露部位,換穿合乎要求的潔淨衣等。

(1)外出鞋及雨具處理:外出鞋攜帶的汙染物最高,通常在進入門廳前設置水洗、吸塵格柵等淨鞋設施,要求進入生產區前將雨具存入雨具存放間或換鞋間,外出鞋應在換鞋間脫掉,放入鞋櫃,穿上工作鞋。

(2)總更衣室:為限製個人雜物帶入生產區,通常在換鞋後設置總更衣室,更換一般工作服進入生產區衛生走廊,並保持走廊不受外來物汙染。

(3)衛生間:衛生間被認為會對潔淨室(區)產生汙染最主要的場所,所以不宜在生產廠區內設置衛生間,但為了生產人員的方便,通常在門廳附近設置衛生間,並應設置前室和考慮通風設施等。

(4)洗手:手是接觸汙染的主要媒介,進入潔淨室(區)的人員必須按人淨程序洗去手上汙染物,洗手設備一般設於脫一般工作服後,換潔淨工作服前的一更間,宜選用感應水龍頭,並在進入潔淨室(區)前的緩衝間設置手消毒器。

(5)淨化程序與潔淨室的布置:工作人員從室外進入廠房的非潔淨區,再進入潔淨區,其路線與室外空氣及汙染物進入潔淨區路線一致,所以人員淨化用室的潔淨要求,應由外向內逐步提高,潔淨級別與生產要求相適應。

2.2.2 物料淨化

物料是指原輔料、包材及進入潔淨區的容器具、模具、紙、筆等其它物品。物料進入潔淨區之前需在外清間對外包裝進行必要的處理,清潔並剝去外包裝,對於不能拆去外包裝的應清潔或擦拭,保證其表麵幹淨,然後經緩衝間進入潔淨區。小物件可以采用有防汙染設施的傳遞窗,如內部設置紫外燈或高效過濾器的傳遞窗等。當物料的運輸量較大時可考慮傳送帶輸送,但需根據物料形狀、表麵汙染程度和入室的潔淨度來確定輸送設施。

緩衝間有一定的送風和回風,可發揮潔淨氣流的置換作用,同時與潔淨室(區)和非潔淨室保持一定的壓力差,可以有效地阻止交叉汙染。緩衝間必須有兩個以上的門,並有防止同時被打開的聯鎖等措施。

對於直接入藥的原輔料(尤其是中藥生粉)和直接與藥品接觸的包裝材料應經消毒或滅菌設施處理後才能使用,其進入潔淨室的淨化程序為外清)緩衝)消毒或滅菌)存放。

物料淨化路徑要與人員淨化路徑分開獨立設置,並避免與人流通道交叉。GMP要求應及時處理在生產過程中產生的廢棄物,不得在生產區存放,在設計時應考慮設置廢棄物專用出口,可以通過設緩衝間或傳遞窗來解決,潔淨室(區)不得設廢棄物存放間。

2.2.3 空氣淨化與潔淨級別

空氣的淨化通常采用初)中)高效三級過濾。潔淨室(區)的淨化空氣可循環使用,但產塵的潔淨室,如原料稱配間、洗炭間等一般經除塵處理達淨化空氣要求後再循環使用,但對於產塵較大的潔淨室一般經除塵處理達環保要求後直接排放。

根據不同的藥品劑型確定潔淨室(區)的潔淨級別,從而確定潔淨空氣的送、回風次數。GMP對各劑型的潔淨級別均有嚴格的要求,最終不滅菌的注射用水針車間潔淨級別為7級,本文參考的實例為通常的最終滅菌的注射用水設備車間,其潔淨級別包括8級和7級兩部分,稀配及灌裝級別較高為7級,而原料的存放、稱配、濃配等級別較低為8級。

2.3、主要功能房間與設備

潔淨區的設計應滿足生產工藝和潔淨度等級的要求,潔淨區、人員淨化、物料淨化和其他輔助用房應分區布置。同時應考慮生產操作、工藝設備安裝和維修、管線布置、氣體流型以及淨化空調係統各種技術設施的綜合協調。

2.3.1 配液區

濃、稀配間應緊靠在一起,為方便藥液輸送、管道拆卸清洗,輸送管道應安裝於吊頂之下。濃配間還應設置洗炭間,用於活性炭的調配與清洗。濃、稀配間應考慮配液罐散熱及房間排濕氣等問題。

2.3.2 人淨區

潔淨區的洗衣應緊鄰人淨區後,7級與8級潔淨區的洗衣應置於8級潔淨區,並經滅菌櫃滅菌,包裝後進入7級潔淨區更衣室。

2.3.3 洗滌區

8級潔淨區的洗滌間應配備純化水及注射用水設備,用於7級與8級潔淨區的容器具的洗滌,並經滅菌櫃滅菌進入7級潔淨區,而7級潔淨區的容器具需滅菌時則經傳遞窗傳入8級潔淨區的洗滌間,清洗後經滅菌櫃滅菌進入7級潔淨區。7級潔淨區應盡量少設或不設地漏,因地漏對潔淨區是一種汙染,另外地漏水封存水易揮發,會造成外界空氣倒灌,對潔淨區又是一種汙染。

2.3.4 安瓿瓶洗、烘、灌封聯動機組

BXSZ1/20係列機組由QCL係列立式超聲波洗瓶機、SZA係列氣流殺菌幹燥機和DGF係列安瓿灌封機組成,可完成安瓿瓶針劑的超聲波清洗、烘幹、滅菌、灌裝、封口等工序,適於1~20ml安瓿瓶針劑的生產。機組的生產工藝流程如下:安瓿瓶淋水y超聲波清洗y外衝水y第一次衝循環水y第二次衝循環水y第一次吹壓縮空氣y第二次吹壓縮空氣y第三次吹壓縮空氣y外吹氣y預熱y高溫滅菌y冷卻y前充氮y灌裝y後充氮y拉絲封口y計數。目前此機組洗瓶澄明度合格率已大於99%,洗瓶破碎率已小於012%,灌封合格率已大於99%。殺菌幹燥機的前端與洗瓶機出口(8級潔淨區)相連,後端設在灌裝區(7級潔淨區),殺菌幹燥機出口與至灌裝機之間均在百級層流(5級潔淨區)保護下。灌裝機目前已有8針,10針,12針,16針,灌裝能力(以1~10ml計)可達20000~40000支/h。

2.3.5 潔淨區各專業協調

通常在滿足生產工藝和空氣潔淨等級要求的前提下,潔淨廠房內各種固定技術設施(如送風口、照明器、回風口、各種管線等)的布置,應優先考慮潔淨空調係統的要求。

3、非潔淨區的主要功能房間與設備

3.1、滅菌區

AQ係列安瓿檢漏滅菌是目前國際上最為理想的安瓿檢漏滅菌設備,用於100~125e(水浴式適於60~126e)水針劑的檢漏和滅菌。在滅菌崗位,產濕產熱量較大,如全麵設置舒適空調其冷負荷較大,通常在控製室內設舒適空調,而滅菌崗位則采用通風和排濕相結合的方式來改善操作環境。

3.2、燈檢區

操作人員檢驗安瓿瓶,通常設舒適空調來改善操作環境。

3.3、盤的周轉

一是理瓶間的盤,安瓿瓶整理入盤經緩衝間上洗瓶機,盤經緩衝間回理瓶間循環使用。另一為滅菌時的盤,從滅菌前室接灌裝後的安瓿瓶經滅菌、暫存、燈檢後回滅菌前室接灌裝後的安瓿瓶間循環使用。

4、公用工程

4.1、配電室

車間配電室應當靠近廠區箱變布置,並鄰近車間主要負荷,不應與製水間、蒸分室相鄰,不能穿過與其無關的管道。配電室尺寸應與電氣專業協商。412 空調機房空調機房應靠車間外側設置,並鄰近空調負荷較大的區域,考慮房間的通風、衛生,一般考慮小於50000m3/h的空調機組,當空調負荷大於50000m3/h時,應考慮多台機組。空調機房的尺寸應與空調專業協商。

4.3、製水間

製水間用於製備純化水、注射用水。製備純化水時應根據水源水質(含鹽量)采取不同的處理方式,目前多采用二級反滲透法或一級反滲透加離子交換法來製備純化水。製備的純化水要求其電阻率不小於015M8#cm,可用來製備注射用水。一級反滲透加離子交換法製備純化水時,酸、堿液崗位應單獨設置並對外開門。製水間的尺寸應與給排水專業協商。

GMP規定:純化水、注射用水的製備、儲存和分配應能防止微生物滋生與汙染。儲罐和管道要規定清洗和滅菌周期。注射用水的儲存可采用80e以上保溫、65e以上保溫循環或4e以下存放。為了防止微生物滋生與汙染,通常可對純化水、注射用水儲罐和管道用純蒸汽滅菌。為避免管道設計及安裝中造成死角與盲管,在純化水管道連接上,應使用大循環連接,並使用U形彎送到各純化水使用點,控製閥門當使用不鏽鋼(304)快開截止閥,連接均用不鏽鋼(304)快開件,便於拆卸與清洗。在注射用水管道連接上,應使用65e以上保溫大循環連接,並在各注射用水使用點前用U形彎經換熱器冷卻後使用,控製閥門當使用低碳不鏽鋼(316)快開截止閥,連接均用低碳不鏽鋼(316)快開件,便於拆卸與清洗。另外,在純化水、注射用水儲罐的通氣口應安裝不脫落纖維的疏水性除菌器,如二通疏水性呼吸閥等,避免罐外空氣對純化水、注射用水造成汙染。

5、合理布局

人流和物流

(1)車間的人流、物流應分開設置,不能從同一個入口進入車間,最好能在相反的方向或位置設置人流和物流入口。當從同方位設置人流、物流入口時,二者之間應保持相對較遠距離,不得相互影響和妨礙。安排生產廠房的人流、物流入口時,應與廠區總平麵圖人流、物流通道的設置一起考慮,必要時要與總圖設計人員協商,使之符合廠區總平麵布置的要求。生產廠房產成品的出口可以與物流入口共用,但當生產廠房運輸量較大或當需要考慮盡量減少原輔料、包裝材料等對產成品的汙染時要分開設置。當生產廠房為多層廠房,並有多種劑型的生產車間聯合布置時,固體製劑車間宜布置在頂層。

(2)生產廠房內應設人流、物流專用通道,人員流動路徑與物流流動路徑要做到盡量不交叉、往返或少交叉、往返,避免無關人員或物流通過正在操作的區域。

(3)當人和物分別經過各自合理的淨化程序進入潔淨生產區後,潔淨生產區內不必過分強調設置人流和物流專用通道,應該注意不得將生產操作區當作物料傳遞的通道使用,生產操作場所的空間應盡量減少開門,以利於保證操作室的氣密性和潔淨度。

5.2、生產區域

生產區域與設備應按工藝流程合理布局,注射用水針劑車間布局主要應考慮合理分區,保證工藝流程順暢。注射用水針劑有原料存放、稱配區、安瓿瓶存放、洗烘區、配液區、灌裝區、滅菌區、燈檢區、外包區、洗滌區等。稀配間當與濃配間、罐裝間緊鄰,方便藥液輸送、管道拆卸清洗,輸送管道應安裝於吊頂之下。生產區要有與生產規模相適應的麵積和空間安排生產設備和物料,保證生產操作銜接合理。

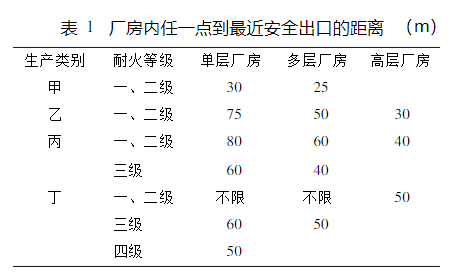

生產區域的合理布局還要滿足消防要求,潔淨廠房設計規範規定潔淨廠房每一生產層、每一防火分區或每一潔淨區的安全出口數目不少於2個(特殊情況除外)。建築設計防火規範規定廠房內最遠工作地點到外部出口或樓梯的距離,不應超過表1的規定。

5.3、輔助設施

輔助設施包括辦公、檢驗、器具清洗和存放、潔具清洗和存放、飲水間等,輔助設施要能滿足生產要求,不妨礙生產操作,方便生產管理。純化水製備、壓縮空氣製備、空調等設施應盡量集中布置並靠近其服務的生產區域。生產區要相對集中,設有足夠的安全疏散,同時可以兼起參觀走廊的作用。

下一個: GMP與製藥廠設備管理